1 范围

本文件描述了采用光弹扫描法检测玻璃缺陷的检测原理、检测装置、检测步骤、检测记录及检测报告。

本文件适用于检测透明玻璃及其制品中引起应力集中的缺陷,并为评估服役中的钢化玻璃可能存在的自爆风险提供参考。

2 规范性引用文件

本文件没有规范性引用文件。

3 术语和定义

下列术语和定义适用于本文件

3.1

光弹扫描法photoelastic scanning method

利用偏振光扫描被测玻璃,通过应力集中光斑确定玻璃缺陷位置的方法。

3.2

钢化玻璃拉应力区tensile stress zone of tempered glass

分布在距离上、下玻璃表面0.2h~0.5h范用内,在钢化玻璃厚度方向上钢化应力为拉应力的区域。

注:h为化玻璃的厚度。

3.3

钢化玻璃压应力区compressive stress zone of tempered glass

分布在距离上、下玻璃表面小于0.2h范围内,在钢化玻璃厚度方向上钢化应力为压应力的区域。

4 检测原理

分布于玻璃内部的气泡、异质颗粒等缺陷易在其周围形成应力集中。当被测玻璃置于偏振光场中,能观测到玻璃内部应力集中引起的光斑突变。采用光弹扫描法,通过移动光弹检测仪,对被测玻璃进行扫描寻找光斑突变点,以此间接检测玻璃内部缺陷。

5 检测装置

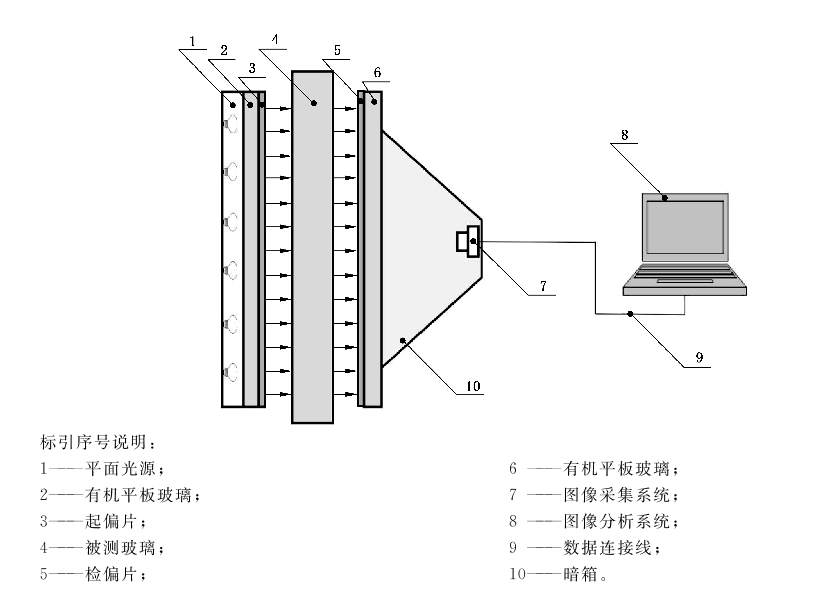

5.1 透射式光弹仪

透射式光弹仪由平面光源、有机平板玻璃、起偏片、检偏片、图像采集系统、暗箱及图像分析系统构成,如图1所示。平面光源、有机平板玻璃及起偏片组成起偏器,有机平板玻璃及检偏片组成检偏器。起偏器和检偏器分别正相对置于被测玻璃的两面,偏振光垂直玻璃表面入射通过被测玻璃后到达检偏器。平面光源光照强度应大于1001x,图像采集系统、暗固定在检偏器后面,与检偏片之间的距离由视场的大小决定。

图1 透射式光弹仪结构示意图

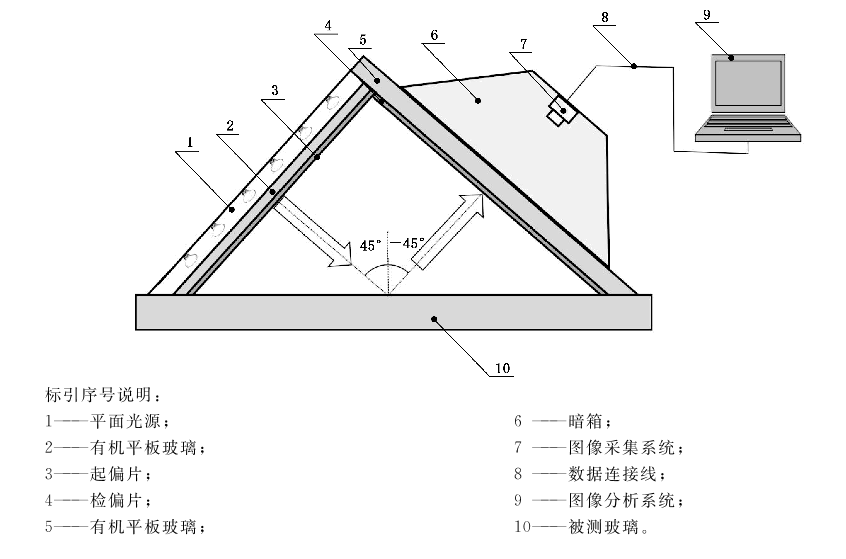

5.2反射式光弹仪

反射式光弹仪构成部件与透射式光弹仪相同,但起偏片和检偏片都在被测玻璃的同一侧,如图2所示。偏振光沿45°入射角照射在玻璃表面,并沿-45°反射角反射至检偏器。平面光源应满足5.1的要求。图像采集系统和图像分析系统应分别满足5.3和5.4的要求。

图2 反射示光弹仪结构示意图

5.3图像采集系统

应采用分辨率高于200万像素的工业相机。

5.4图像分析系统

由计算机、蜂鸣器和分析软件构成,应能自动识别缺陷引起的应力集中光斑突变图像并报警。

5.5数码放大镜

放大倍数应高于60倍,景深大于12mm,应能读取及识别玻璃表面及内部缺陷的颜色、尺寸、距玻璃表面的深度并拍照。

6 检测步骤

6.1 透射式检测

透射式检测为偏振光从玻璃的一侧垂直透过玻璃到达另一侧检偏器的检测方法,适用于单片及多层复合玻璃检测,按以下程序进行:

a) 确定玻璃表面洁净程度,如玻璃表面污渍、灰尘等明显影响玻璃透光及透明时,应首先对玻璃表面进行清洁,以不影响检测结果为准;

b) 将透射式光弹仪的起偏器和检偏器分别置于被测玻璃的两面并相互对齐,打开平面光源电源,偏振光通过玻璃到达检偏器;

c) 对被测玻璃进行扫描,扫描移动方式可以是手持移动,也可以采用机械携带设备移动,扫描移动方向可以水平移动,也可以垂直移动,扫描移动速度不高于50mm/s;

d) 由工业相机采集扫描过程中玻璃应力双折射场信息图像,并传输到图像分析系统进行自动分析析识别;

e) 若图像分析系统没发生报警,则同步移动起偏器和检偏器到旁边相邻位置进行下一次检测,直至出现报警信号;

f) 对报警信号对应的应力集中光斑突变点采用数码放大镜进行进一步分析,以确定缺陷的颜色、分布深度(钢化玻璃拉应力区或钢化玻璃压应力区)、类型和大小;

g) 按以上程序,完成被测玻璃整个面域扫描,并记录含缺陷玻璃的位置及缺陷信息;

h) 当现场检测未采用或无条件采用工业相机采集扫描过程中玻璃应力双折射场信息图像时,应采用肉眼对其进行识别。

6.2 反射式检测

反射式检测为偏振光从一侧与玻璃表面呈45°角入射,然后经玻璃表面反射到同一侧的检偏器上的检测方法,按以下程序进行:

a) 按6.1的要求清洁玻璃表面;

b) 将反射式光弹仪置于玻璃的一面,如为镀膜玻璃、涂膜玻璃,则反射式光弹仪应置于非镀膜涂膜面,如另一面有影响检测效果的干扰光线,应用深色的遮光布或遮光板盖住另一面,也可选择在夜间进行检测,以避免阳光光线影响;

c) 反射式检测扫描方式、图像采集及分析与识别、缺陷信息记录等应符合6.1的要求。

7 检测记录

根据检测结果,提供扫描图像中的缺陷分类及位置,统计被测玻璃点状缺陷数量。按以下方法对缺陷进行分类与记录:

a) 异质颗粒:可表现为不同形貌,记录异质颗粒的形貌、颜色、离表面深度(应判断分布在钢化玻璃拉应力区还是钢化玻璃压应力区)及最大尺寸,颜色可分为浅色和深色,还需记录被测玻璃有关信息(样品名称、规格、尺寸、类型);

b) 气泡:一般表现为圆形或椭圆形,记录气泡的最大尺寸;

c) 其他类型缺陷(如玻璃表面划伤、灼伤、磕伤等)。

8检测报告

检测报告应包括:

a) 检测时间、报告时间;

b) 被测玻璃有关信息(样品名称、规格、尺寸、类型);

c) 设备型号、扫描方式(透射式检测、反射式检测);

d) 缺陷类型、颜色、数量、分布位置;

e) 如有需求,参照附录A的方法提供被测钢化玻璃自爆风险评估;

f) 检测单位和报告编制、审核及批准人员。

附录A

(资料性)

钢化玻璃自爆风险评估

JG/T455中规定:严格意义上说,钢化玻璃只有在无荷载作用下发生的自发性炸裂才称为钢化玻璃的自爆。引发钢化玻璃自爆的因素很多,玻璃中硫化镍粒子的相变膨胀、气泡和异质颗粒等缺陷造成的应力集中是造成钢化玻璃自爆的主要因素。钢化玻璃表面损伤(划伤、灼伤、磕伤)、边部加工质量低下、钢化过度、钢化应力不均匀和钢化玻璃尺寸过大等会增大钢化玻璃自爆风险。工程应用中的钢化玻璃内部及表面难免会含有微小的缺陷,因钢化玻璃是一种存在内应力的产品,所以当内部缺陷引发的集中应力与钢化应力叠加超过玻璃在此处的局部强度时,即可引发钢化玻璃自爆。通过光弹扫描法对钢化玻璃内部含应力集中的缺陷进行检测,并将较易发生自爆风险的钢化玻璃进行更换处理或采取其他安全防护措施,可降低因钢化玻璃自爆导致的安全事故概率。

引发钢化玻璃自爆风险程度的影响因素与缺陷类型、尺寸大小、分布位置等因素有关。通过实际工程统计,气泡、浅色异质颗粒及分布于钢化玻璃压应力区的异质颗粒等缺陷引发钢化玻璃自爆风险较小,而分布于钢化玻璃拉应力区的深色异质颗粒引发钢化玻璃自爆风险较大。实际检测过程中,宜根据上述影响因素,对检测到的缺陷按以下规定进行自爆风险等级划分。

——au级:不易发生自爆风险。对于玻璃内部无异质颗粒、气泡及表面无划伤、灼伤、磕伤等缺陷的钢化玻璃,其自爆风险极低。

——bu级:自爆风险较低。对于内部存在气泡及分布于压应力区的异质颗粒、玻璃表面存在划伤、灼伤、磕伤等的玻璃,其自爆风险较低。

——cu级:存在一定自爆风险。对于内部存在分布于拉应力区的单个或多个浅色异质颗粒,其具有一定的自爆风险。

——du级:较易发生自爆。对于内部存在分布于拉应力区的单个或多个深色异质颗粒,其具有较高侩穂的自爆风险。